1. Bản chất cốt lõi – “phôi” là gì?

Nhũ xám ZF (còn gọi là hot-dip galvanized steel coil/sheet) về cơ bản là tấm hoặc cuộn thép cacbon/cacbon thấp đã được mạ kẽm thông qua quá trình mạ nhúng nóng. Thép cơ bản thường là thép cán nguội (cold-rolled) hoặc cán nóng (hot-rolled) đạt yêu cầu cơ tính, sau đó được nhúng vào bể kẽm nóng (>97% Zn theo JIS G3302) để tạo lớp bảo vệ. Lớp kẽm này khi kết hợp với sắt sẽ hình thành các lớp hợp kim Fe-Zn ở ranh giới, sau cùng là lớp kẽm thuần bên ngoài, tạo khả năng bảo vệ điện hoá (sacrificial protection).

2. Cấu trúc lớp mạ và cơ chế chống ăn mòn

Lớp hợp kim Fe-Zn: Khi nhúng nóng, kẽm và sắt phản ứng tạo thành các lớp hợp kim (Fe-Zn) có độ bám dính rất tốt vào nền thép.

Lớp kẽm thuần (outer pure Zn): Bảo vệ trực tiếp bề mặt, khi có vết trầy xước, kẽm xung quanh sẽ ăn mòn trước để bảo vệ thép bên dưới.

Cơ chế bảo vệ điện hoá: Zinc là kim loại hoạt động hơn sắt, do đó trong môi trường ẩm hoặc ăn mòn, kẽm bị hòa tan trước, “hy sinh” để bảo vệ nền thép, kéo dài tuổi thọ sản phẩm.

3. Đặc tính cơ-lý của phôi thép mạ kẽm

Khả năng chống ăn mòn vượt trội: Tùy lượng kẽm (coating weight) thường dao động từ ~40 g/m² đến hơn 275 g/m² (ví dụ Z275, Z350) trên mỗi mặt, tuổi thọ ngoài trời có thể từ 10–20 năm hoặc hơn tùy điều kiện môi trường.

Độ bền cơ học: Thép nền có nhiều cấp độ (commercial, forming, deep drawing, structural, high-strength low-alloy, bake-hardenable… theo ASTM A653), đảm bảo độ bền kéo, độ dãn phù hợp ứng dụng khác nhau.

Dễ gia công và tạo hình: Bề mặt mạ kẽm có thể cho phép uốn, dập sâu (deep drawing) với độ bền kéo/cắt phù hợp; với yêu cầu dập sâu hơn, có thể chọn thép nền cấp deep drawing hoặc extra deep drawing.

Khả năng hàn và liên kết: Thép mạ kẽm vẫn có thể hàn MIG/MAG, hàn điểm, tuy cần điều chỉnh thông số để xử lý lớp mạ; liên kết cơ học (riveting, bulong) vẫn đảm bảo nhờ lớp kẽm bám tốt.

Tản nhiệt và phản xạ ánh sáng: Bề mặt kẽm sáng giúp phản xạ ánh sáng và nhiệt độ nhất định, có lợi trong một vài ứng dụng đặc thù.

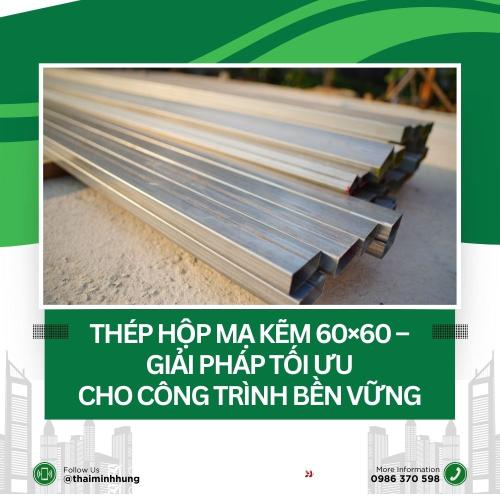

4. Kích thước, độ dày và khổ rộng – lợi thế sản xuất

Độ dày: Thông thường từ khoảng 0.12 mm đến 3.8 mm tùy nhà sản xuất và tiêu chuẩn; ứng dụng dập sâu thường chọn vùng 0.3–1.2 mm, còn kết cấu, vỏ máy, kết cấu ngoài trời có thể dùng 1.0–3.0 mm.

Khổ rộng: Khổ thông dụng khoảng 600–1250 mm; nhưng nhiều nhà máy có thể sản xuất hoặc nhập khổ rộng đến 1350 mm, 1500 mm hoặc hơn (đôi khi tới 1800 mm) để giảm số mối hàn, nâng cao hiệu suất cắt/uốn, tiết kiệm thời gian và chi phí.

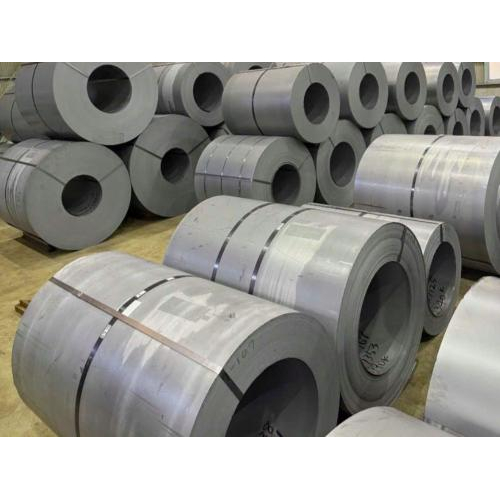

Cuộn/Sheet: Sản phẩm thường ở dạng cuộn (coil) cho dây chuyền liên tục hoặc cắt tấm (cut-to-length) theo nhu cầu. Trọng lượng cuộn từ vài tấn, nội đường kính 508/610 mm phổ biến.

5. Ứng dụng điển hình

Ngành xây dựng: Tấm lợp, vách ngăn, khung kết cấu nhẹ, máng xối, ống dẫn, tấm sàn deck, mái tôn, trần, khung thép nhẹ.

Ngành ô tô và xe máy: Khung gầm phụ trợ, tấm chắn, vỏ các bộ phận bên ngoài, chi tiết nội thất kim loại (khi yêu cầu chống gỉ), ống xả (thường mạ kẽm hoặc mạ thêm lớp khác).

Thiết bị gia dụng & HVAC: Vỏ tủ lạnh, máy giặt, ống dẫn khí điều hòa, vỏ máy điều hoà, ống thông gió.

Cơ khí chế tạo: Vỏ máy móc, bệ máy, khung, kết cấu hỗ trợ, chi tiết chịu ăn mòn nhẹ, thùng chứa, pallet, thùng hàng.

Năng lượng & điện lực: Khung pin năng lượng mặt trời, giá đỡ, giàn giáo, kết cấu trạm biến áp, cột tín hiệu (đôi khi mạ kẽm dày để chịu ngoại cảnh).

Nông nghiệp & công nghiệp thực phẩm: Thiết bị, kết cấu ngoài trời, hệ thống ống dẫn, container, máng, chuồng trại (khi cần chống gỉ, dễ vệ sinh).

Ứng dụng khác: Bảng biển quảng cáo, giá kệ kho, tủ điện nhẹ, chi tiết kết cấu trong kho lạnh, trạm biến áp ngoài trời (kết hợp mạ kẽm dày).

6. Tại sao nhà sản xuất bắt buộc phải dùng phôi này?

Khả năng chống ăn mòn ưu việt, giảm chi phí bảo trì: So với thép mạ sơn ban đầu, mạ kẽm cung cấp bảo vệ lâu dài mà ít phải sơn lại, đặc biệt trong môi trường ẩm hoặc tiếp xúc ngoài trời.

Giá thành hợp lý: Quá trình mạ nhúng nóng quy mô công nghiệp đã trưởng thành, chi phí cạnh tranh so với các biện pháp phủ khác.

Dễ tìm nguồn theo tiêu chuẩn quốc tế: Sản phẩm tuân theo JIS G3302, ASTM A653/A653M, AS 1397:2015, BS EN 10346 giúp đảm bảo đồng nhất chất lượng, dễ mua bán toàn cầu và đáp ứng yêu cầu xuất khẩu.

Tính linh hoạt về cơ tính: Chọn thép nền và lượng kẽm phù hợp với mục đích: dập sâu, chịu tải, chịu va đập nhẹ, tạo hình phức tạp.

Hiệu quả sản xuất: Khổ rộng và độ dài cuộn lớn giúp giảm số lần thay cuộn, giảm hao hụt cắt, tăng năng suất dây chuyền.

7. Hạn chế và lưu ý

Lớp kẽm dễ trầy xước khi gia công quá mức: Cần bảo vệ bề mặt trong quá trình vận chuyển và gia công.

Yêu cầu kiểm soát hàn: Khi hàn, cần xử lý vùng mạ bị bỏ đi, có thể cần sơn hoặc xử lý chống gỉ vị trí mối hàn.

Không phù hợp ứng dụng chịu mài mòn mạnh, ăn mòn hóa chất đặc biệt: Trong trường hợp này cần xem xét mạ khác (nhưng thường có thể thêm sơn hoặc lớp phủ khác).

Độ dày tối thiểu của nền thép: Khi dập quá sâu, có thể xuất hiện hiện tượng lớp kẽm nứt hoặc bong tróc ở mép uốn cong; phải chọn thép nền dập sâu chuyên dụng.

Kiểm soát chất lượng: Cần kiểm tra độ bền kéo, độ dãn, độ bám dính lớp mạ, độ đồng đều lớp kẽm theo tiêu chuẩn tương ứng (ví dụ ASTM A653 quy định phép thử kéo, khía, kiểm tra độ bám dính).

Dũng Nguyễn |

23/11/2025 20:47

Dũng Nguyễn |

23/11/2025 20:47

Nguyễn Quỳnh Nhi |

20/09/2025 01:44

Nguyễn Quỳnh Nhi |

20/09/2025 01:44